我今年出来也是觉得做技术的不容易,想要把工作和技术落到实处,将好的记录和提高习惯和做项目巷战的技巧结合起来,培养技术团队这个事情就需要建立一个简要的技术系统框架。我现在第一要紧的是围绕着电池系统里面高低压配电系统建立一个初步的体系。

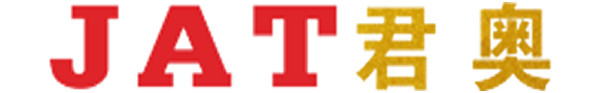

如下图所示,线束其实分成两个部分,物理上连接和电气连接保护两个大的方面。在客户输入方面主要包括:

客户要求:这里主要是相关部件的实际联通需求,正常的企业在ECU层面用软硬件接口定义物理连接,在ECU线束连接中采用ICD接口定义表格来做。实际在收集通常定义之后,展开设计之前,最主要是收集多少个连接点,以及这些连接点所需要承载的电流。

公司要求:每个公司在历史上会在很多个环节提出不少的标准,选择依据和推荐的部件清单。在实际功能层面之外,比如整个大的系统要求上对联通系统是有要求的,这块往往是通过类似短路保护性能、EMC抗扰度要求等等比较系统的内容来传递的。接到不同的项目之后,实际需要根据横向项目对比来评估每个项目满足企业标准和企业项目系统规范的实际难度。

法规要求:在新能源汽车里面,国内做了大量的GB和行业标准。现在已经进入高压电缆设计要求了,这块的输入是需要确认和深究的。

图1 根据低压配电系统更改而来的电池系统配电要求

由于很多的线束设计,是建立在实现导通性为目的的,所以从整个项目走下来,设计内容和设计要求并不多,倒是有不断修修补补的Issue List。每个问题从发生到解决,留给后面的余地并没有那么多,有时候由于供应商、自身组装和项目的重要性等等,一些可以深究的问题并没有贯彻下去。我个人的看法还是从以下的几点来看问题:

建立一份设计需求和设计考虑清单:如下表所示,从整车的设计考虑入手,每个车企都会有较为完整的设计要求,把这份材料迁移到电池系统里面,把每个要求通过初步的判断来确认是否有合理性,如已经不需要了则进行省略

由于高压的原因,使得高压线路和低压线路进行了分离,区别于传统的线束设计,由于电压所引起的问题就迎面而来

表 1 传统车EDS线束配电问题,设计考虑问题清单

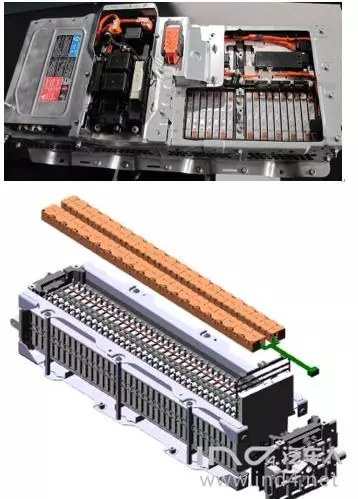

我这里举一个例子,也是前阵子小兄弟盯着我问,采样线连接器相邻引脚的压差怎么布置。这个原始的问题如下:

问题:在不同的电池项目里面,需要考虑采样线,采用集中式处理的时候,采样线束处理在一起之后通过连接器处理,处理信号间距主要是在连接器上面。而在分布式系统的时候,需要考虑FPC/PCB连接线和连接器,在不同配置的时候,由于连接器的限制和FPC的限制,整个引脚的排布和间距如何控制?

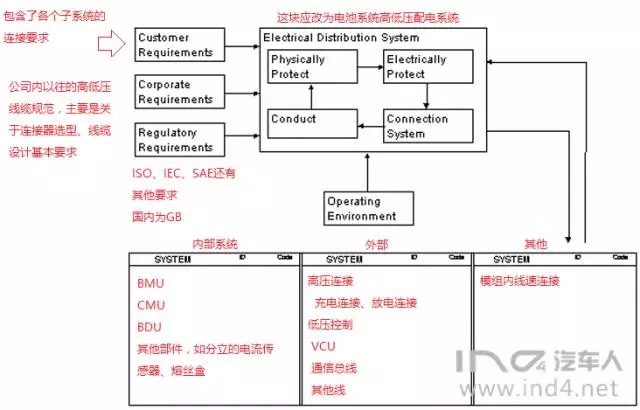

图2 HEV 电池模组

在我之前很早的博客里面,在传统的ECU设计接插件的时候要注意,引脚相邻距离,在不断的插拔过程中,引脚可能弯曲和退针,这样会引起严重的短路事故,这是不被允许的。一般在选用连接器的时候,传统汽车级别的额定电压(工作电压)(Rated Voltage ) ,都是合规的,推荐的最高工作电压,主要取决于所使用的绝缘材料,接触对之间的间距大小。某些元件或装置在低于其额定电压时,可能不能完成其应有的功能,连接器在低于额定电压下都能正常工作。如果写了一个40V,我用在了需要联通多片电芯的设计上,这个事如何考虑?

图3 12V ECU引脚排布

整个耐环境特性,如果没考虑好直接用,往往也会出现极端的情况发生

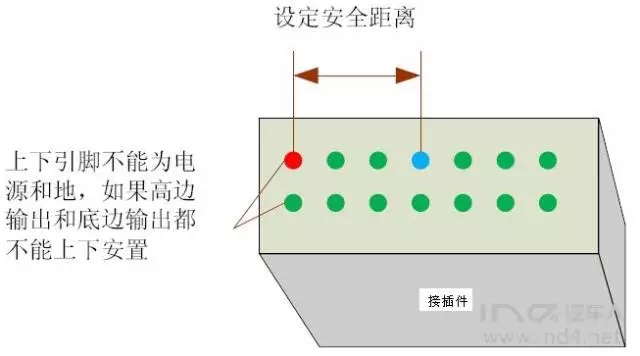

在我们的不同组成的模组里面,这个电压可能极端的时候,给拉到60V以上,这个排布和电气保护考虑,就比之前的设计要多做很多的思虑了。

图4 模组配置在PHEV电压可能会很高

开个头,建立技术体系的事,我也在路上。

171 阅读