在汽车线束行业中,几乎所有的线束产品都要进行回路导通测试,回路导通通常作为线束检验过程中一个重要的检验环节,它能够判断线束中是否存在短路、断路、错路现象,能够防止不合格产品流入市场造成客户投诉和反馈。

目前,多数线束厂家会为批量稳定车型的线束产品配备气动模块式或推拉模块式的回路导通设备,但这种设备的弊端在于适用车型较为单一,而且造价不菲,包含气密性检测功能的回路导通设备普遍在十几万以上。面对车型状态不太稳定或订单数量较少的线束产品时,投入上述类型回路导通台会承担较大风险,一般线束厂家会采用门铃或蜂鸣器的手工导通方式进行检测,但这种办法效率比较低,而且几乎无法检测出回路中的短路现象,另外一种方法就是对其他车型的导通台进行转接改制,使线束产品能够在其他车型的回路导通设备上进行检测,这种办法前期工作量比较大,但投入较小,效率较高,而且不会出现错检现象。

对回路导通台进行改制主要分以下几个步骤进行:

1、整理原导通台模块所对应的连接器,并根据连接器型号插入压接好转接电线的配套端子。

2、整理需进行导通线束产品的连接器对插端,没有对插端的连接器可用热熔胶等方式自制对插端。

3、对需导通线束图纸上的连接器进行编号,例如以A、B、C……的方式进行区分,对插端编号必须与图纸编号一致,以便于后续检测时查找,提高效率。

4、根据需导通的线束产品编制回路导通程序。

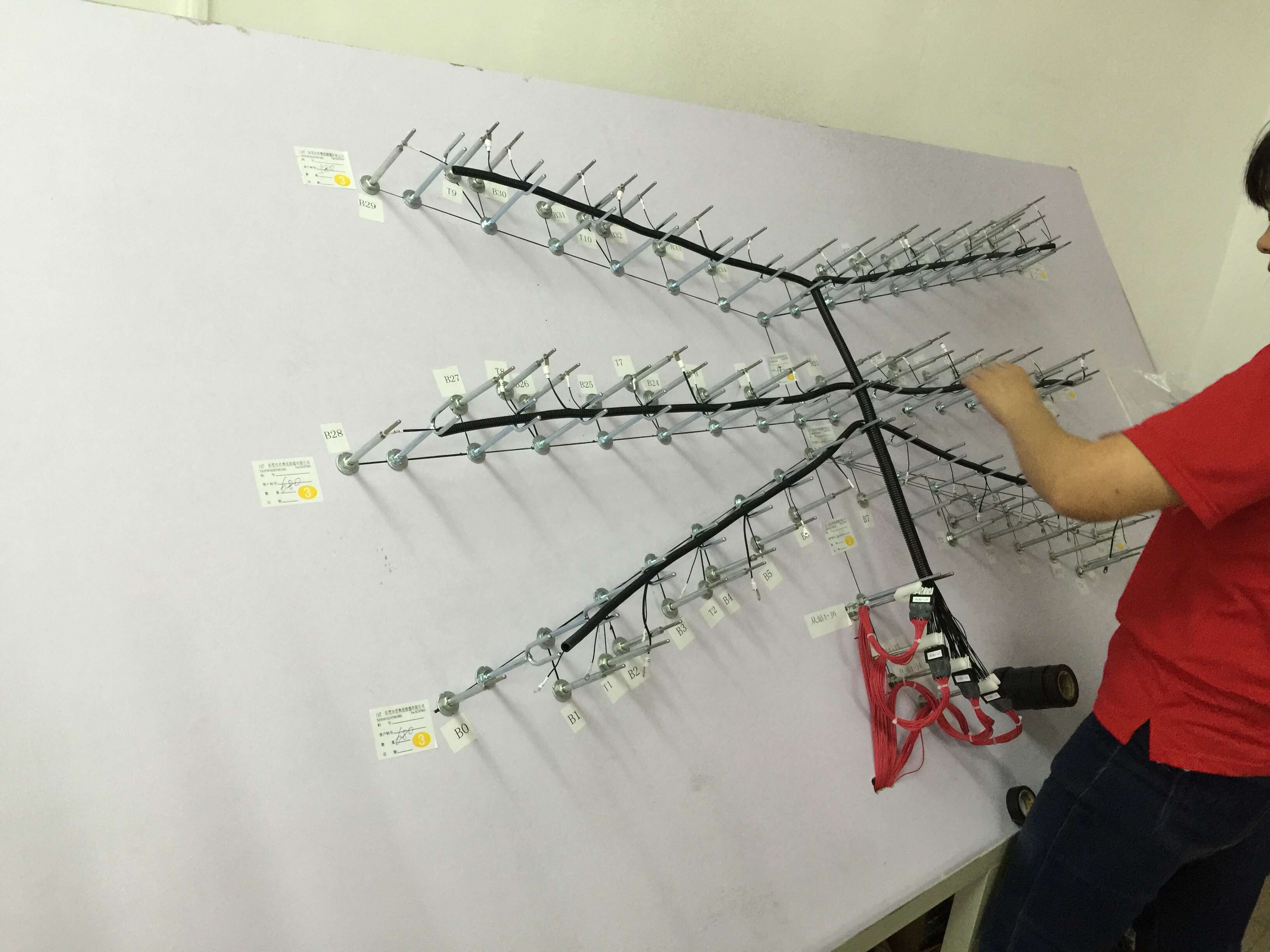

5、为使现场整洁美观,可制作固定对插端的放线架。

6、对样线进行调试,确认无误后进行导通检测。

综上所述,自制回路导通台与模块式导通台相比,效率会略有下降,但能够在降低成本的同时保证产品的质量,虽然自制导通台无法增加气密性检测等功能,但结合各线束产品的实际情况,这也不失为一种比较好的临时方案或过渡方案。

171 阅读