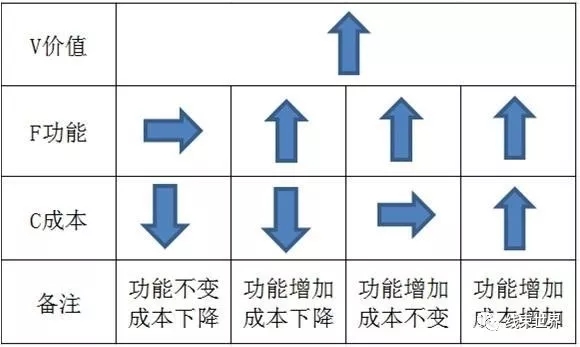

价值工程法(ValueEngineering, VE)又称为价值分析(Value Analysis,VA)是一门新兴的管理技术,是降低成本提高经济效益的有效方法。指的都是通过集体智慧和有组织的活动对产品或服务进行功能分析,使目标以最低的总成本(寿命周期成本),可靠地实现产品或服务的必要功能,从而提高产品或服务的价值。价值工程主要思想是通过对选定研究对象的功能及费用分析,提高对象的价值。这里的价值,指的是反映费用支出与获得之间的比例,用数学比例式表达如下:价值=功能/成本。

随着国产化的加剧,汽车价格战愈演愈烈,整车成本控制就成为了重点中的重点。整车是由很多零部件组成的,随着整车厂的成本控制意识越来越强,零部件的成本控制也成为了各大厂家的研究对象。VA/VE这类工具也再次进入大家的视线内,其实早在1947年美国GE公司就提出了VA/VE这个概念,然后日本制造业把它发扬光大,形成了一套系统的理论知识。

在实际工作过程中,设计阶段决定了产品成本的70%~80%,所以研发部门和工程以及采购部之间的配合就尤为重要,一个人高级的研发人员除了研究回路和绘制图纸外,必要的成本控制意识和产品质量意识是必须要有的,因此,设计阶段就决定了VA/VE的大部分价值。

若按线束的原材料费用的占比来做柏拉图,那么导线、塑件、端子这三类材料成本是占比大的部分。线束的原材料主要以外购件为主,要控制原材料成本主要的方法就是通过对标和VAVE的方法来优化导线、塑件、端子这三部分的原材料成本小编参加过两次线束的VAVE,所以我就将我的一些看法写出来给大家。小编根据各零部件来一一为大家介绍一下。

电线: 电线及导体+绝缘层

1,关于导体,在性能上比较好当然是银,但是银太贵了。铜比银便宜很多,且导电性次之。铝导电性仅次于银、铜、金;导热性好,耐腐蚀性好,机械强度一般,塑性好,比重小。缺点是抗拉强度低,不易焊接。综合起来,我们一般选择铜作为导体。但是在现在轻量化与节约成本的趋势下,越来越多的公司在研究铝作为导体,不过现在比较成熟通用的是大线径的铝导线,且铝线超声波焊接技术也是比较成熟的。小编相信,以后的汽车中,铝线的比例会越来越多。

2, 导线的类型, 导线有德标,日标,美标,国标等。绝缘皮比较薄的是德标,相对其他电线,在同性能的电线中,德标算是比较轻,绝缘层比较薄的。所以小编建议在线束设计的开始,优先选择德标吧。

3, 导体的结构, 按照ISO的规定,常见的导体结构有A, B , C 三种结构。其中B比A,C比B相对股丝数会多点,单股直径会细点。所以在满足同种性能的情况下,B会比A贵点,C会比B贵点。所以我们优先选择A结构吧。一般小线径选择A, 大线径选择B, C(对柔韧性要求较高一点)。

4, 电线的绝缘层,常见的材质有PVC,XLPE ,XLPO等。PVC比较便宜,在温度范围不高。所以100℃以下建议用PVC。100℃以上根据实际情况再用。

其实电线的价格主要取决于电线的铜导体,铜的价格每天都在变其比较昂贵。电线供应商从买回铜加工成电线,然后线束供应商从电线供应商买回电线组装,这中间会让成本上升很多。小编比较敬佩住友电子,他们自己开采铜矿,自己制造电线,所以成本控制的很好。

端子:端子及Basematerial + Plating(镀层)。

1,镀层一般有金,银,锡(导电性能逐渐下降)。我们应该应该从设计的角度来确认,此处连接是否需要高等级的镀层,不需要的话,应该降级镀层的等级,

2,对于现在比较成熟的成熟的端子,各个比较著名的供应商(TE, Delphi, Molex等)是有替换关系的。举个栗子,Delphi的APEX系列与用TE MCP系统在有些连接器上就可以互换。所以采购们就可以根据价格的高低来选择供应商。

3,端子的国产化,国内很多供应商有很多端子与国外供应商规格相同的,我们也可以用以替换。其实,别看端子很小,只有几分钱一个,但是端子百分之八十的产量还是在国外的供应商中。国内的端子供应商与国外相比,还是需要继续努力的。

4, 国外供应商产地的国产化,从国外买端子,首先成本可能会很好,其次还有运费与税收。我们可以寻求某个供应商的中国的工厂。比如,TE有些端子是从德国进口的,但是我们可以将生产线转到TE苏州去。这样成本就会降低很多的。

5,端子的左旋与右旋,及端子顺时针,逆时针绕盘。线束生产商应该根据厂内的切线机选择正确的绕盘方向,不然会出现倒盘端子而影响产线的效率与产品的质量。

1,镀层一般有金,银,锡(导电性能逐渐下降)。我们应该应该从设计的角度来确认,此处连接是否需要高等级的镀层,不需要的话,应该降级镀层的等级,

2,对于现在比较成熟的成熟的端子,各个比较著名的供应商(TE, Delphi, Molex等)是有替换关系的。举个栗子,Delphi的APEX系列与用TE MCP系统在有些连接器上就可以互换。所以采购们就可以根据价格的高低来选择供应商。

3,端子的国产化,国内很多供应商有很多端子与国外供应商规格相同的,我们也可以用以替换。其实,别看端子很小,只有几分钱一个,但是端子百分之八十的产量还是在国外的供应商中。国内的端子供应商与国外相比,还是需要继续努力的。

4, 国外供应商产地的国产化,从国外买端子,首先成本可能会很好,其次还有运费与税收。我们可以寻求某个供应商的中国的工厂。比如,TE有些端子是从德国进口的,但是我们可以将生产线转到TE苏州去。这样成本就会降低很多的。

5,端子的左旋与右旋,及端子顺时针,逆时针绕盘。线束生产商应该根据厂内的切线机选择正确的绕盘方向,不然会出现倒盘端子而影响产线的效率与产品的质量。

继电器,保险丝,密封塞,堵头:其替换方式是端子相似,小编在这里就不多说。

连接器:连接器替换方式比较明显。连接器主要分为线到板,线到线,板到板。其中线到板与板到板,及说明了客户端的电子元器件已经固定了,要想变更的话,必须要同客户端一起变更,这样的变更一般比较麻烦,可能性极低。线到线,就是我们常说的Inline, inline是两个连接器自己相互对接,所以我们要替换的话,可以将两端一同替换而不影响线束与OEM端,这个也是比较常见的方法。对于一些比较成熟的连接器,客户有时候会认可好几个供应商,我们可以在这些连接器中选择价格最便宜的,这样就会让供应商之间进行降价竞争(端子也可以如此)。当然,对于一些连接器,我们可以选择国产供应商的类似产品。

覆盖物:覆盖物有胶带,波纹管,PVC管,编织管等。小编看见常见的做法就是切换供应商,在满足客户要求的情况下,选择报价最低的供应商,当然这种做法很普遍。当然我们还有很多其他的方案。

关于胶带,一般是PVC, PET, 毛毡,袖套等胶带。关于胶带的包裹,我们可以从设计的角度来分析,此处分支的包裹是否过于设计,是否可以从全缠改成间距缠,间距缠改成点缠。关于PET胶带与袖套,一般的作用是用以耐磨,但是手撕性极差,需要我们手动与机器切割,这样会浪费很多时间。但是有很多的胶带供应商已经开发出手撕性极好的PET与袖套,这样会大大降低所消耗的工时。对于毛毡胶带,其主要作用是降噪抗干扰,效果的好坏主要与胶带的厚度相关,厚度越薄价格越低,我们应该在满足效果的情况下,优先选择厚度较小的毛毡胶带。其他方面,我们可以从胶带的尺寸着手,举个栗子,某段分支使用一种9mm宽度粘性不是很强的胶带,并且要求全包胶,那么,问题就来了,9mm宽度属于比较窄,员工在使用过程中需要反复缠绕多次才能保证全部包起来,浪费工时并且有较大机会造成露线,影响产品质量。经过比对,提出一个建议,使用一种宽度19mm的胶布B,能提高生产效率并保证质量,并且这种胶布单价还略低,何乐而不为?当然,如果B单价和A相同甚至还高一点点,那就要计算制造成本和质量成本,综合考虑看是否划算。

关于管类覆盖物,就以波纹管为栗,波纹管的作用就是耐磨,防撞击。我们可以从材质上做出选择,一般100℃以下材质是PP, 125℃是PPMOD, PPNS, 150℃是PA, TPE。当然价格是随着温度等级而增加。我们应该根据线束实际的温度环境,选择相对应的材质。波纹管中有一种比较特殊的结构,就是双层波纹管,主要是用于线束中碰撞比较多的地方,比如底盘。当然这样的波纹管有点小贵。其实很多波纹管的供应商可以在波纹管波谷中加一段加强筋,其防撞效果可以媲美双层波纹管,价格也会低很多。其他管类如PVC管,编织管与波纹管类似。

护套,通道,支架,保险盒等开模件:1, 切换供应商,选择价格最低的,2,材质的选择,护套我们优先选择EPDM, 通道,支架,保险盒等我们有限选择PA。这些材质都是相对比较便宜的。

半成品:半成品及天线,HSD线(摄像头,USB………),气囊线等:1,切换供应商 2, 假如有线束工厂可以自己加工半成品,那么就无需从其他供应商买半成品,这样成本就会降低很多。

我们也可以要求供应商来做些相应的优化而降价,比如简化包装,减少运输的不必要的浪费等等。

从线束工厂的角度,我们可以严格将客户图纸与客户的标准做对比,发现客户图纸中的过余设计。小编所在的团队就发现了很多的Case。同时,我们也可以简化线束工厂的包装与运输等。比如我们可以用可回收的包装盒,线束包扎由纸胶带换成包装绳,去掉不必要的塑料袋,这样就会大大减少包装的成本,假如我们全部用一次性的纸箱包装,几百万的浪费还是有的。

Anyway,VAVE是团队协作工作,一般是有一个经验丰富的团队,成员来自于研发/工程/生产/质量和采购,像做FMEA一样,大家基于实际产品和自身经验头脑风暴,提出无数种降低成本的设想,逐一讨论并验证其可行性,定下最终方案,然后和整车厂沟通在整车装配上进行试验,包括装配/电检/路试等后续环节,最终确定方案是否可行。

171 阅读