1.预留余量过长

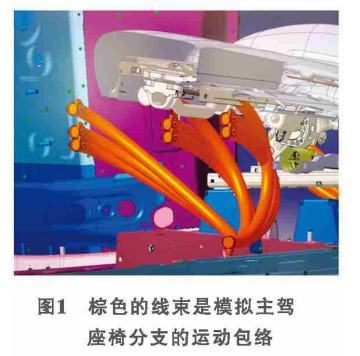

1.1运动余量过长 运动件线束分支运动余量偏长, 相关电器件在运动时,线束分支易与周边环境接触, 产生异响。 在实际的使用过程中, 汽车上的运动相关部件, 如汽车座椅 (一般是前排 座椅)、 转向管柱、 仪表台手套箱等是会经常运动的。 在运 动部件上布置线束时, 需要增加运动余量, 即部件运动时, 线束不能约束其运动。 当然运动余量也不是越长越好, 设 计时应当做出运动部件在各个运动方向的极限位置的线束路径, 取其最长路径的尺寸作为此线束段 的暂定尺寸, 然后再 次模拟暂定尺寸在各个位置是否会与周边 件干涉。 如干涉, 则 应该重新选取线束固 定点或者与周边件协 商, 让其避让; 如校 核无干涉, 此段尺寸即为合理的线束设计尺寸, 如图1所示。

1.2 装配余量过长 在汽车生产组装过程中, 若操作空间不足,则需要预 留装配余量,但若装配余量过长,易导致线束分支与周边环境干涉,产生异响。 在主机厂生产车间, 为了提高生产效率, 通常会把一些零部件在线下先分装好,之后再在总装线上合装,如副仪表台、前保险杠和后保险杠等,这时就需要我们在前期设计时预留对接余量,方便工人装配。对于这些Inline对接的装配余量,线束分支一般需要120~140mm,如图2红色标记所示。

在一些电器件装配过程中, 若先固定电器件, 则线束 端的插接件会因缺少操作空间而无法装配, 这就需要把线 束端的连接器拉出来和电器件对接, 之后回推, 最后再把电器件固定到其原有的位置, 那么这些线束分支就需要我 们预留装配的余量。 对于电器件的装配余量, 线束分支一般需要加长60~80mm, 如图3红色标记处所示。

在满足能装配的条件下,越短的装配余量,线束走向 就会越可控,与周边环境的接触几率就会越低,线束分支 产生异响的概率也会越低。此外,留有装配余量的线束分 支的包覆物优先选择绒布胶带,可以降低线束与周边环境干涉时产生的异响。

2.固定点间距离过长

线束的两个相邻固定点距离较长, 容易出现晃动, 产 生异响。 线束上卡扣扎带的作用就是固定线束分支, 约束其走向, 省去一个卡扣降低的成本微乎其微, 但是带来的 副作用却非常明显: 实际的线束分支走向与数据上的状态大相径庭。 因此两相邻固定点的尺寸不应超过200mm; 若 线束分支与周边环境无干涉点, 且线束分支段为直线段,两固定点的距离也不应超过300mm; 此外, 线束分支出线点或固定点到护套尾部的尺寸也不应超过150mm。 当两个 固定点的距离过长, 且与周边环境间隙较小时, 线束制造时一旦走正公差, 实际装配时线束分支就会出现松弛或扭 曲, 极易与周边干涉, 在汽车行驶时产生异响, 影响乘坐体验。

3.卡扣扎带选型不合理

卡扣扎带选型设计时不合理, 出现晃动或脱落, 导致 异响。 每一个卡扣扎带都有其适配安装孔的大小和厚度,在 其 适 配 的 范 围 内 , 当 头 部 的 插 入 力 ≤60N, 拔 出 力 ≥120N时, 可以避免卡扣扎带失效。 若卡扣扎带失效, 不仅 其本身在汽车行驶过程中会产生噪声, 所固定的线束也会 产生晃动, 与周边环境接触, 进而产生异响。 在线束前期设计时, 我们要优先选用普通的腰圆形扎 带, 不仅能降低设计成本, 而且能约束线束走向。 尽量避免使用一些异形卡扣和偏置的T形卡扣, 防止因汽车本身的 振动导致卡扣出现晃动, 从而产生异响。