线束生产区别于其他零件制造的最大差别就是线束主要由二级零件装配完成,不涉及初始零件的生产加工。但是这种装配又表现得异常复杂,通常汽车上一根大线束(比如车身线束,仪表线束等等)是由上千个个体零件组成,即使是汽车上的一根车门线束,包含的个体零件也达到上百个。所以如何合理规划组装顺序就成为了线束制造的重点工程,这部分工作也称之为线束工艺设计。

汽车线束的生产过程通常是按照客户的订单需求,进行一定工艺规划、流程排布,完成线束零件由单个小零件逐步组装成完整线束的工程,通常单个小零件是由二级零部件供应商提供,比如接插件、端子、导线,卡扣、管类、胶带、橡胶件等等。对于国际上一流的汽车厂商来讲,他们为了保证自身产品的品质或对接接口统一,通常会直接指定二级供应商,从而达到规范线束供应商的物料来源的目的。

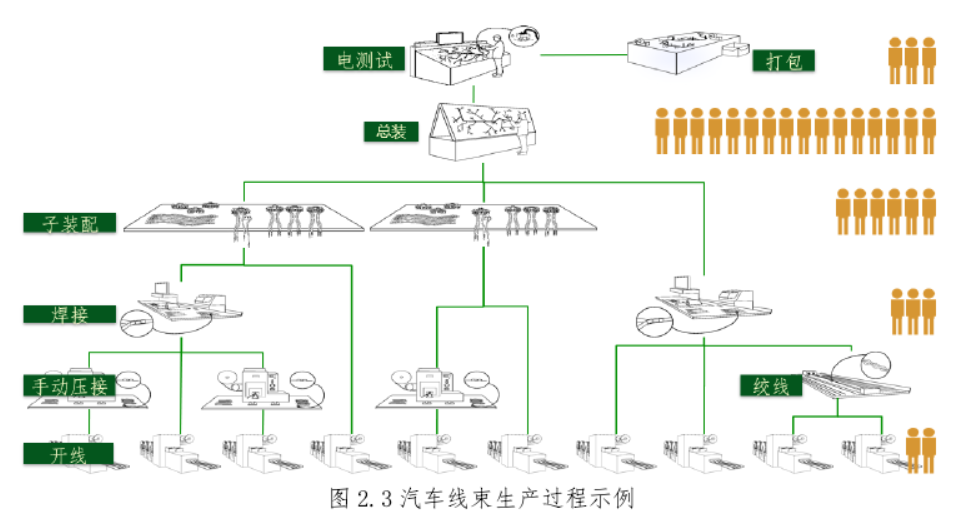

按照汽车线束的生产流程进行梳理,如图2.3所示,可以大致拆分成以下工序:

(1)开线

(2)端子压接(带防水和不带防水)

(3)焊接

(4)接插件盲塞预装

(5)预装模块(插位,包胶,等等)

(6)总装(插位,在线焊,包胶,等等)

(7)电检测

(8)打包

(9)入库

虽然看起来完成一根线束工艺设计及生产制造非常简单,但往往针对汽车线束的生产工艺设计并不是针对独立的一个线束零件号,而是匹配一款车型。需要同时处理数个、甚至数百个线束零件号的生产排布,并实现工艺流程排布合理化。所以针对汽车线束工艺设计过程的研究,也不能孤立的针对单个线束零件号,而要针对一款车型的线束需求来开展。当前线束制造面临的困境主要来自于整车厂的需求越来越难以实现,具体表现如下。

1.汽车设计的复杂程度不断提高

随着信息化技术的飞速发展,当今汽车设计的添加了大量的娱乐、安全、节能等等的各式各样的功能选项,以普通轿车举例,2000年之前开发的车型只有收音机、空调等几个

电子配置,到了2017年新开发车型,光是总线节点控制器就有_50个之多,诸如ACC自适应巡航、全液晶仪表、红外夜视、自动泊车、手机无线充电、车联网等等高科技配置一应俱全。这些不断增加功能,使得汽车设计的复杂程度不断提高,同时潜在的失效风险也在不断增加,线束设计作为承载汽车设计复杂化的最核心部件,对线束制造管理及品质管控必然会越来越严苛,相应的法律法规也在不断的推出.

Daimler汽车研发CIO- Siegmar Haasis先生在2018提出“现阶段,产品创新及差异化80%集中在电气,电子及软件领域”,比较直接的说明了汽车电子电气设计在当前以及未来的变化会汽车产品创新的焦点区域。

2.可定制化程度越来越高

当前中国汽车市场在经历了近10年的快速增长后,从2018年开始,各大企业都出现了销量滞涨的情况,甚至有机构预测中国汽车市场在后十年都将处于这种滞涨状态,这将会促使汽车企业之间的竞争进入白日化,如何使得自身的产品更能吸引客户,其中“可定制化”被逐步引用为一种常规手段。整车尽可能推出可定制选择的模块,让用户选择。但是这一方式给线束制造企业带来的影响却是巨大的,线束制造企业必须具有强大的线束工艺设计能力来应对这种“可定制化”的模块设计需求。非常不幸的是当前能够满足这一需求的线束制造企业基本上都是国外大型线束制造厂商,比如Delphi, Lear, Leoni, Yazaki等,而国内只有个别线束厂商具备这种能力。

3.允许的开发周期不断缩短

汽车市场的竞争逐步进入白日化,在提供“可定制化”的营销模式的同时,以更快的速度向市场投放新车型,也是一种必然的趋势。过去一款车卖几十年的现象将会永远的一去不复返,取而代之的是不断加快的产品迭代。目前绝大部分企业的新车开发周期在2年左右,但随着一些造车新势力的加入,甚至提出了半年造车的口号,姑且不去考虑到底能否实现,但这种趋势是确实存在的。汽车产品的迭代速度加快,必然要求所有零部件的生产速度也要加快,而线束又是汽车新开发的变化重点,线束制造允许的生产周期的缩短,对现有线束工艺设计的方法及过程将带来巨大冲击。