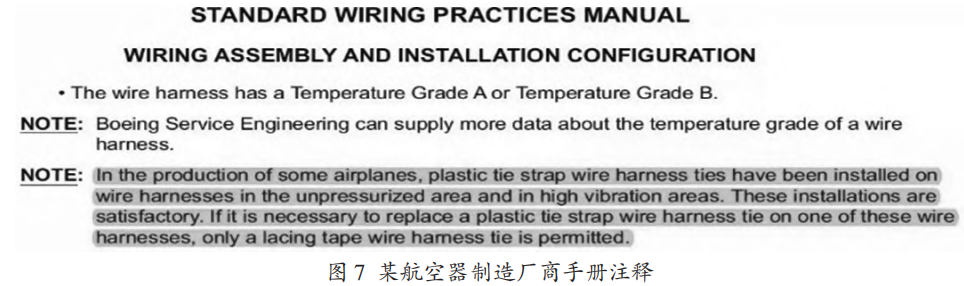

在航空器维修实践中发现,某型客机在主起落架 轮舱上壁板区域批量使用了蓝色塑料拉带,这似乎与 航空线束捆扎规范相悖。该客机出厂年份新,未有过轮 舱区域的线束维修记录。在查证该机型标准线路施工 手册中发现,制造厂商对于该情况的注释,如图 7 所示 (译):在一些飞机的生产中,塑料拉带已经被用于非增 压区和高振动区的线束捆扎。这些应用的结果是令人 满意的。但若有必要替换这些已经捆扎在线束上的拉 带时,只可以使用捆扎线进行捆扎。该手册中的注释 佐证了该航空器制造厂商正在试图将塑料拉带用在更 广泛的区域,下文从捆扎线与塑料拉带的应用特点进 行阐述,分析其利弊。

2.1 捆扎线应用特点

捆扎线按线头区分为矩形和圆形。矩形捆扎线可 以做到更小的宽度和厚度值,适用于更小的线号。捆扎 线材质通常为 PTFE(聚四氟乙烯)、PA6.6(聚己二酰己 二胺)和玻璃纤维等。以 PA6.6 为例,其俗称尼龙 6.6, 热树形树脂,由己二酸和己二胺缩聚制成。优点是耐 磨、耐热、电绝缘性能好。缺点是易溶于间苯甲酚[4],同 时在实际操作中不能兼顾防滑特性。

在实际使用过程中,捆扎线的应用场景广泛,适用 于高温、高振的环境,同时也可以对非增压区域的线束 进行捆扎,能满足复杂环境下的线束敷设要求。对于维 修人员来说通常需要 4 个课时的理论培训与 8~16 个 课时的实践培训才能进行操作,不同个体对使用捆扎 线进行维修工作的结果也不尽相同,主要在于打结的 力度不一致所造成的结扣松脱或滑动、结扣间距不规 范造成的线束整体松散等。由于捆扎线本身的材质特性也常会由于飞机液压油、滑油、燃油的侵蚀造成腐 烂、松脱。目前只有通过定期或按需的目视检查法才能 尽早发现其偏离适航标准的情况。同时也间接对维修 人员的技能提出更高的要求。

2.2 塑料拉带应用特点

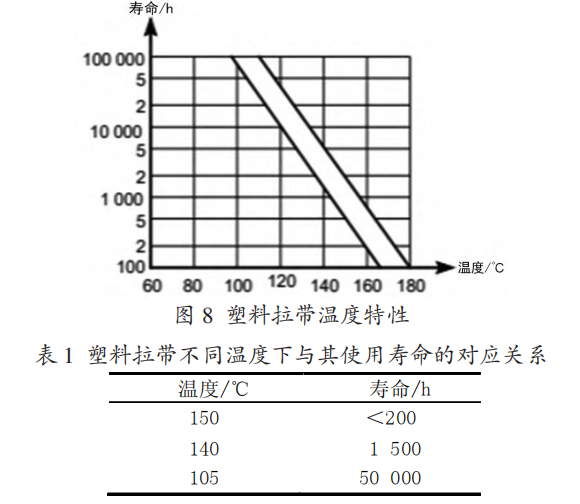

塑料拉带的材质主要是固化后的 PA6.6(聚己二 酰己二胺),其基体材质的特性与捆扎线的 PA6.6 基 本相同。需要特别注意的是,塑料拉带在特定温度下有 使用寿命的限制,如图 8、表 1 所示。飞机达到 100℃以 上的区域主要集中在 APU 舱、空调舱、高压气源主管 路、刹车组件等区域附近,这些高温区大多也是高振区 通常不会允许塑料拉带的使用。但在特殊情况下,或在 使用塑料拉带时的周围组件工作温度可能达到 100℃ 时,就不得不考虑温度对于其本身使用寿命的影响。特 别是在 150℃时,塑料拉的使用寿命小于 200 h,这在 商用飞机频繁飞行的今天是不可接受的。

而在实际维修过程中,塑料拉带的使用便捷,选择 不同长度的拉带就可以满足不同直径线束的捆扎要求。 同时,塑料拉带也更能满足现代民用飞机标准化维修的 理念,不会因为人的差异导致维修质量偏差。也正因为 其使用方法简单决定了对培训的要求不高,即经过标准 化手册或者短时间的培训后维修人员便能操作。

2.3 两种航空线束捆扎方法的比较

可见,捆扎线和塑料拉带的基体材料互有共通性, 但是因两者对本身硬度、成型性的要求不尽相同,使得 塑料拉带的使用寿命更容易受温度影响。 而从人为因素的角度分析航空线束的捆扎属于重 复性工作,长时间从事重复性工作容易使人产生麻痹大意、自满的情绪。继而突破瑞士奶酪模型中不安全 行为前兆的界限最终可能成为引发事故的诱因之一。 相较于两种捆扎方法,塑料拉带捆扎施工因为有专业 器材(拉带枪)的辅助,在确保人员培训完善的前提下, 由于人为因素导致不良后果的可能性更低。

综上所述:

1)塑料拉带的使用便捷,相比捆扎线捆扎方法工 作效率更高。

2)塑料拉带对维修技能的要求低,受维修人员维 修水平的影响小,维修质量差异性更小。

3)塑料拉带对高温敏感,使用环境受到限制。

4)塑料拉带的材料成本高,通常需要与拉带枪配 合使用,一定程度上也增加了维修成本。 不过有理由相信在中国建设航空强国的大背景 下,伴随着全球航空工业基础能力不断发展和提高,塑 料拉带的基础材质及高温敏感特性也会随着科学技术 的跃升而不断的更新迭代,从而使得更多航空器制造 厂商愿意尝试使用塑料拉带替代传统捆扎线,以获得 更稳定的维修质量和更高的维修效率。