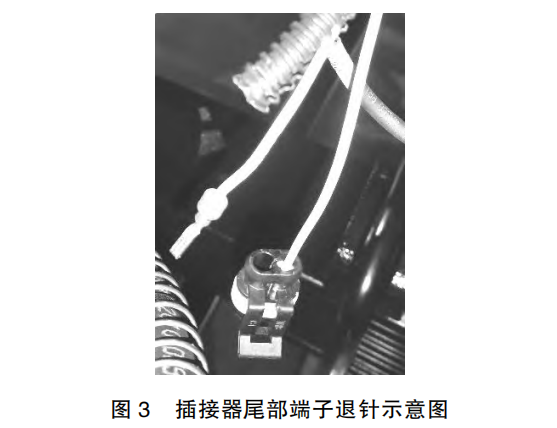

汽车线束的各个部件共同确保了电流信号 的正常传递,其中任一部件的失效都可能引起电流信号的间断或彻底断开,进而导致车辆上的某 功能工作异常或失效。线束在整车上的主要失效 模式包括退针、针脚歪斜、针脚错误、假头和夹 线等。 端子退针是电器故障排查中容易碰到的失效 模式,退针是端子脱离其在护套内的预定位置, 从而引起端子所在线束传递的功能失效[3]。端子退 针与线束插接器选型、线束加工、线束转运和线 束装配插接等环节相关,图 3 为端子退针示意图。

首先在插接器选型角度,研发人员在线束设 计时严格按照规范选择匹配的端子和护套、公护 套与母护套,且二者尽量选择同一厂家的插接件, 不同厂家的插接件存在互换性差、匹配度不高的 风险,端子在护套里的针脚位置应尽量集中。如 图 4 所示,某控制器对接插接器中有效线束分布 于插接器两侧,其中图示右侧截面积最小导线存 在明显受力,在插接器连接固定后易造成应力集 中,车辆在动态行驶中端子长期受力就会从护套 内脱出;端子和护套、公护套与母护套应具有防 错简单、晃动量小的特点,如此端子不易产生歪 斜和变形,端子退针的可能性也将大大降低。

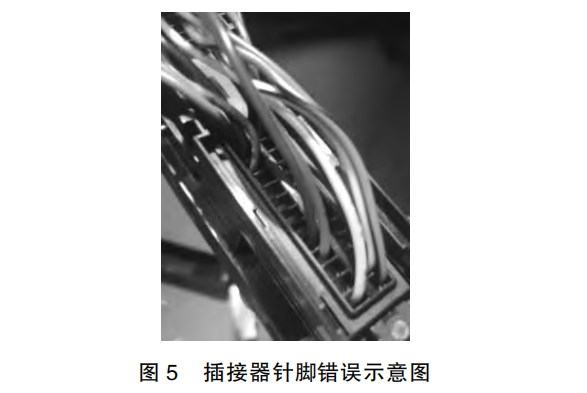

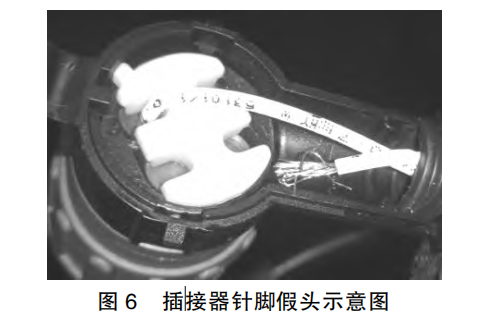

现阶段汽车线束加工基本依靠人工操作完成,线束加工单位应采购正规厂家生产的各插接 件且尽量为同一厂家,线束加工过程主要包括端子与导线的压接、端子与插接件的卡装,目前端 子与导线的压接基本依靠设备完成,为保护端子 不受外力影响而变形,在端子压接后按照每组使 用保护杯将端子头部防护起来,线束装配时才能 拆下保护杯。线束装配完成后需使用封口胶带或 护具将公端护套密封,防止运输过程中端子受外 物作用导致歪斜。 在线束加工环节还会产生两种针脚错误和线 束假头,针脚错误为公护套或母护套内部其中两 个或多个位置端子位置压接错误,如图 5 中最右 侧两针脚位置相反,针脚错误主要产生于小批量 线束加工中,实际生产中做好过程管控即可避免。 线束假头一般分为两种,一种为导线前端铜丝与 端子不匹配(如图 6 所示),导致导线铜丝在端子 内未可靠压接造成电流传递不稳定;另一种为导 线前端铜丝包裹在绝缘层,端子与导线压接后未 与铜丝实际接触,导致其导线无电流传递。第一 种在线束加工中采用回拉动作或者设备抽检解 决,第二种需提高加工人质量意识。

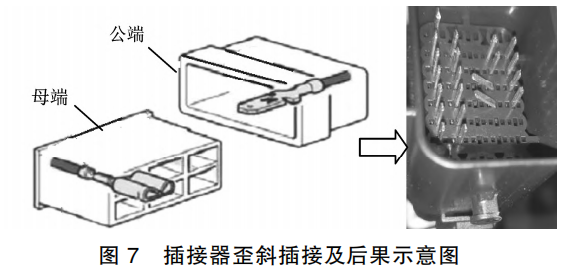

线束装配是线束全流程的最后一步,需在车 辆主机厂完成,主要将线束按照规定的线路和位 置进行铺设、固定、捆扎以及插接件对插等,插 接件对插是借助外力实现公母护套以及护套内端 子的啮合接触,进而实现插接器两端导线的连通。 线束对插前对正插接器,在插接器歪斜情况下强行插接,公母端子之间的受力将主要由二者平行 方向变为呈一定角度,此时外部施加的力将增大, 内部段子也将产生受力变形,造成端子退针或扭 曲,如图 7 所示。

在线束装配中,线束与周边零部件间隙过小 或无间隙引起线束磨损即线束的干涉失效,线束 干涉失效产生原因包括设计问题和装配制造问题 等[4]。随着排放的升级和客户对于发动机大马力的 需求,发动机动力总成两侧与车间的间隙受到持 续压缩,特别是发动机动力总成右侧车架纵梁处, 由于车架线束总成、附加线束和底盘气管路的铺 设,此处空间已成为线束布置的瓶颈点。针对此 问题,整车工程师应在开发车型初期,应充分预 留此处管线铺设空间,电器工程师需要减少线束 的种类,做到模块化开发。线束装配工艺编制中 明确线束铺设、预留、捆扎标准和线束与周边件 (特别是发动机热源件)的具体间隙标准,装配 完成后按要求完成检查。